Bei dem konkreten Sanierungsobjekt handelt es sich um eine ca. 1.600 Meter lange Stahlleitung DN 250 PN 25 aus dem Jahre 1955. Der zu bearbeitende 1,6 Kilometer lange Leitungsabschnitt verläuft durch ein schwer zugängliches Waldgebiet. Da das Transportvolumen der Leitung DN 250 heute nicht mehr benötigt wird, entschied sich der Netzbetreiber Grid Services GasNet (Teil von Člen innogy) aus der Tschechischen Republik, den Querschnitt der Rohrleitung durch den Einbau des Systems Primus Line® DN 150 PN 35 zu reduzieren.

Als Vorbereitung der Installation wurden Mitarbeiter von GasNet und einer tschechischen Rohrleitungsbaufirma am Hauptsitz der Rädlinger primus line GmbH in Deutschland entsprechend geschult und zertifiziert. In der Bauphase errichtete die Baufirma die Zuwegung zur Leitung im Wald und legte einen Bypass für die vorübergehende Versorgung der Gasabnehmer während der Netzunterbrechung. Nach der Erstellung der Baugruben und dem Auftrennen der Rohrleitung wurde das Altrohr gereinigt (Abb. 1). Dazu wurden nicht fachgerecht ausgeführte Schweißnähte an den Rohrstößen mit einem Fräsroboter entfernt. Diese feststehenden Hindernisse ragten in den Innendurchmesser des Rohres hinein und hätten den Liner bei Einzug und Betrieb beschädigen können.

Die Installation (Abb. 2) erfolgte in drei Abschnitten mit Längen von 371, 602 und 608 Metern, die über jeweils zwei Verbinder DN 150 PN 35 an das Altrohr angeschlossen wurden. Vorbereitende Baumaßnahmen wie der Bau der Ersatzversorgung, die Erstellung der Zuwegung und der Baugruben sowie das Reinigen der Rohrleitung dauerten acht Wochen. Der Einbau des Systems Primus Line® war nach drei Wochen abgeschlossen. Weitere drei Wochen wurden zur Einbindung der sanierten Pipeline in das Netz, zum Rückbau der Ersatzversorgung und zur Übergabe an GasNet benötigt.

Die Überprüfung der Dichtigkeit des eingebauten Systems erfolgte mit einem Druck von 33 bar (1,3 x 25 bar (MOP)) und wurde durch den Technischen Überwachungsvereins der Tschechischen Republik (TICR) begleitet.

2017 begann der Netzbetreiber GasNet aus der Tschechischen Republik, nach einer grabenlosen Sanierungstechnologie für Gas-Hochdruckleitungen zu suchen. Neben technischen und strategischen Überlegungen spielten dabei auch ökologische und auf Forschung ausgerichtete Interessen eine Rolle.

Die Erdgasleitung DN 250 stellt die einzige Versorgung für die Stadt Adamov bei Brno in der Tschechischen Republik und zwei Industriekunden dar. Eine kurze Sanierungsdauer und schnelle Wiederinbetriebnahme waren deshalb entscheidend.

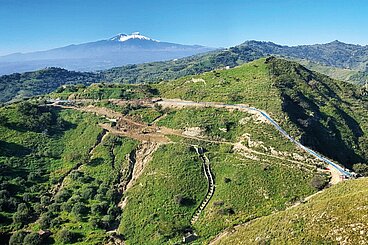

Außerdem befindet sich die Leitung in einem schwer zugänglichen Waldgebiet. Große Teile des Rohrs sind zwischen einem schmalen forstwirtschaftlichen Weg und einem Bach verlegt. Darüber hinaus befindet sich der ca. 400 Meter lange Abschnitt in einem steilen, bewaldeten Areal. Spezielle Frosch-, Insekten- und Pflanzenarten haben dort ihren Lebensraum und machen das Gebiet zu einem umweltsensiblen Bereich. Auch der Eigentümer des Areals, die Mendelś University of Brno, wünschte eine umweltfreundliche Lösung bei kurzer Sanierungszeit und wenigen kleinen offenen Grabungen weitgehend ohne Zerstörung des Baumbestands.

Grundsätzlich bestand aber auch seitens GasNet ein großes Interesse daran, den Einsatz grabenloser Methoden zur Sanierung von Gas-Hochdruckleitungen zu testen, um Erfahrungen in Bezug auf den zeitlichen Aufwand und die Anforderungen bei der Realisierung zu sammeln.

Die Entscheidung für das System Primus Line® fiel insbesondere aufgrund der Möglichkeit der Durchmesserreduzierung, der Druckbeständigkeit des Systems DN 150 von bis zu 35 bar und der kurzen Sanierungszeit.

Flexibles System zur grabenlosen Rohrsanierung

Primus Line® ist eine grabenlose Technik zur Sanierung von Druckleitungen. Basis des Verfahrens bilden ein flexibler Druckschlauch und die eigens für das System entwickelte Verbindungstechnik.

Diese Bestandteile verfügen für den Einsatz in der Gasversorgung, auch über 16 bar, über ein DVGW-Baumusterprüfzertifikat (Technische Norm DVGW VP 643). Außerdem ist das System in der DIN EN ISO 11295:2018-06 – Klassifizierung und Informationen zur Planung und Anwendung von Kunststoff-Rohrleitungssystemen für die Renovierung und Erneuerung – enthalten.

Aufgrund seines mehrschichtigen Aufbaus und seiner sehr geringen Wandstärke bietet der Inliner ein hohes Maß an Flexibilität und zugleich extrem hohe Materialfestigkeit. Die innere Schicht wird medienspezifisch an das Einsatzgebiet der Leitung – Wasser, Gas oder Öl – angepasst und die äußere Schicht aus verschleißfestem PE schützt vor Abrieb. Die mittlere Schicht aus nahtlosem Aramidgewebe hat eine statisch tragende Funktion und ist sowohl auf den jeweiligen Betriebsdruck als auch auf die – während der Installation – wirkenden Kräfte beim Einzug ausgelegt. Das sogenannte Mitteldrucksystem (einlagiger Aufbau) für Gas ist in Durchmessern von DN 150 bis DN 500 mit Betriebsdrücken von 35 bar bis zu 10 bar bei DN 500 erhältlich. Um höhere Betriebsdrücke zu erreichen, ist auch eine Ausführung des Inliners mit zweilagiger Gewebeschicht möglich (Primus Line® Hochdrucksystem).

Die flexible Bauart ermöglicht das Durchfahren von Bögen bis zu 45 Grad. Einzelbauabschnitte sind bis 2.500 Meter möglich. Besonders bei der Sanierung von Leitungen in schwer zugänglichen Gebieten – durch Bebauung und Infrastruktur im innerstädtischen Bereich oder in schützenswerten Natur- und Landschaftsräumen – überzeugen diese Eigenschaften des Systems durch lange Sanierungsabschnitte und somit geringe Eingriffe in die Umgebung und Beeinträchtigungen der Infrastruktur.

Primus Line® liegt selbsttragend und frei im Ringraum des Altrohres und wird nicht mit diesem verklebt. Das hat nicht nur hinsichtlich des Einbaus Vorteile, sondern eröffnet eine weitere Einsatzmöglichkeit in Form einer freien Verlegung als Bypass, z. B. zur Notversorgung.

Aufgrund der geringen Wandstärke von sechs Millimetern bei gleichzeitig hoher Stabilität ist die Reduzierung des Querschnitts minimal und die Kapazität der Leitung bleibt auch nach dem Einzug annähernd konstant. Zusätzlich werden für die Innenschicht nur Materialien verwendet, die die Durchflusseigenschaften der Leitung verbessern. Durch den Einsatz der Technologie lässt sich die hydraulische Kapazität der Leitungen um bis zu 40 Prozent erhöhen.

Sowohl für das Mitteldruck- als auch für das Hochdrucksystem wurden spezielle Verbinder entwickelt. Bei der Installation dieser Verbinder wird die dauerhafte und zugfeste Verbindung durch Einpressen eines Zweikomponenten-Epoxidharzes hergestellt. Die patentierte Verbindertechnologie wird bei der Sanierung von Gasleitungen durch Schweißung längskraftschlüssig mit dem Altrohr verbunden. Die Einbindung der sanierten Leitung in das anschließende Netz erfolgt über Anschweißenden (Abb.3). Die werkseigene Produktion der Stahlverbinder garantiert dabei individuelle Lösungen für projektspezifische Besonderheiten, wie z. B. Querschnittsreduzierungen oder Materialübergänge auf PE-HD.

Besonderheiten bei der grabenlosen Sanierung von Gasleitungen

Beim Einsatz von Primus Line® in der Gasversorgung werden Maßnahmen zur Überwachung des Ringraumes erforderlich. Grundsätzlich findet bei kunststoffbasierten Rohr- und Sanierungssystemen eine spezifische Permeation zwischen dem Inneren des Liners und dem Ringraum statt. Diese wird durch den materialspezifischen Permeationskoeffizienten quantifiziert. Durch die spezielle TPU-Innenbeschichtung liegt dieser Koeffizient deutlich unter dem in der DVGW VP 643 festgelegten Grenzwert.

Zur Überwachung wird dazu bei jedem Verbinder ein Monitoring Rohr, ausgestattet mit einem Absperrschieber, am Altrohr angebracht. Der Druck- und Konzentrationsausgleich zwischen Liner und Ringraum kann so durch eine projektbezogene, turnusmäßige Druckmessung betrieblich überwacht werden.

Einbau und Montage der Primus Line® Technologie

Das System zeichnet sich durch kurze Einbauzeiten, geringen Maschineneinsatz und eine hierdurch ermöglichte schnelle Wiederinbetriebnahme aus.

Nachdem die zu sanierende Versorgungsleitung außer Betrieb genommen ist, werden Baugruben am Anfang und am Ende des jeweiligen Sanierungsabschnittes errichtet. Dort wird die Rohrleitung geschnitten und getrennt. Um Aufschluss über den inneren Rohrzustand zu erhalten, wird eine erste Kamerabefahrung durchgeführt. Auf der Grundlage dieser Inspektion werden die nachfolgenden Reinigungsschritte definiert.

Je nach Verschmutzungsgrad wird das Altrohr zunächst hydraulisch und dann mechanisch gereinigt. Die mechanische Reinigung erfolgt abhängig vom Verschmutzungsgrad mittels Gummischeiben und/oder einer Kombination aus Gummischeiben und Kratzern, die mit Hilfe von Seilwinden mehrmals durch den Leitungsabschnitt gezogen werden. In den Innendurchmesser hineinragende und feststehende Hindernisse (wie nicht fachgerecht ausgeführte Schweißnähte) können z. B. durch einen Fräsroboter entfernt werden. Zur Feststellung des Reinigungserfolges sowie zur Beweissicherung findet im Anschluss an die Rohrreinigung eine weitere Kamerabefahrung statt. Ist der freie innere Rohrdurchmesser des zu sanierenden Leitungsabschnitts hergestellt, wird das gereinigte Rohr zum Einzug des Liners freigegeben.

Der Inliner wird werkseitig in U-Form vorgefaltet, auf spezielle Trommeln gewickelt und zur Baustelle transportiert. Der Einzug erfolgt mittels der an der Zielgrube platzierten Seilwinde. Aufgrund der Falttechnik werden die für das Einbringen des Liners notwendigen Zugkräfte stark reduziert. Die maximal zulässigen Einzugskräfte für alle Durchmesser der Mittel- und Hochdruckschläuche betragen 100 kN. Danach wird der Inliner durch Beaufschlagung mit Druckluft in eine runde, selbsttragende und bleibende Form gebracht. Anschließend erfolgt die Montage der System-Verbinder. Je nach Anforderung werden neben den standardisierten Verbindern auch spezielle Verbinder eingebaut, die auf die individuelle Montagesituation angepasst gefertigt werden. Im Anschluss an die Montage der Verbinder wird abschließend eine Druckprüfung zum Nachweis der Dichtigkeit durchgeführt. Mit dem Rohrleitungsbau zum Lückenschluss im Bereich der Baugruben ist die Leitungssanierung abgeschlossen und die Leitung kann wieder in Betrieb genommen werden.

Fazit des Auftraggebers

Für Auftraggeber GasNet war der Einsatz der grabenlosen Technologie Primus Line® auch ein Versuch, um Erfahrungen bezüglich der Vorteile, aber auch der im Vorfeld zu treffenden Maßnahmen zu sammeln. GasNet kam zu dem Ergebnis, dass der Einsatz speziell dann zu empfehlen ist, wenn besonders kurze Sanierungszeiten gefordert und die Möglichkeiten für offene Grabungen sehr beschränkt sind. Bei bestimmten Projekten führe aufgrund der Vorgaben von Kommunen, Grundeigentürmer oder Umweltbehörden kein Weg mehr an grabenlosen Technologien vorbei.