2018 wurde das „Lining mit eingezogenen Schläuchen“ in die Norm internationale DIN EN ISO 11295 „Kunststoff-Rohrleitungssysteme, die für die Sanierung verwendet werden - Klassifizierung und Überblick über strategische, taktische und operative Aktivitäten“ aufgenommen.

In diese Kategorie fallen verschiedenste Produkte und Linertypen, auch die mit dem Para-Aramid Kevlar® verstärkte Technologie Primus Line®. Der Primus Liner verfügt über einen dreilagen Aufbau. Die Innenschicht wird an das jeweilige zu transportierende Medium angepasst und besteht wie die Außenschicht aus abriebfestem Polyethylen (PE) oder thermoplastischem Polyurethan (TPU). Die Außenschicht schützt das Gewebe in der Mitte vor äußeren Einflüssen bei Transport und Einbau.

Bei der mittleren Schicht handelt es sich um das nahtlos hergestellte Aramidgewebe. Diese Schicht nimmt jegliche Zugkräfte und Betriebsdrücke auf, ohne sich dabei auf das bestehende Altrohr zu stützen. Für höhere Druckstufen im Mittel- und Hochdruckbereich wird dafür ausschließlich Kevlar® verwendet. Das Niederdrucksystem hingegen besteht aus einem Hybridgewebe aus Aramid und Polyester für eine kosten-nutzen-optimierte und wirtschaftliche Sanierungslösung.

Andere Hersteller verzichten auf die Verstärkung ihrer Liner mit Aramid und produzieren sie ausschließlich auf Basis einer reinen Polyester-Schicht. „Grundsätzlich lässt sich festhalten, dass Aramid und Polyester zwei grundverschiedene Materialien mit unterschiedlichen Eigenschaften und folglich großen Performanceunterschieden sind. Das betrifft z. B. Festigkeit, Dehnung und Wärmebeständigkeit.“, so Björn Bergmann, Leiter R&D bei der Rädlinger primus line GmbH.

Um die Unterschiede zwischen mit aramid-verstärkten Linern und Polyester-Linern zu verstehen, lohnt sich besonders der Blick auf die folgenden mechanischen Eigenschaften der beiden Materialien:

Das Elastizitätsmodul (E-Modul) bildet den Zusammenhang zwischen Spannung und Dehnung bei der Verformung eines Materials ab. Je höher der Wert, desto größer ist der Widerstand, den ein Material seiner elastischen Verformung entgegensetzt. Bei Aramid liegt der Wert bei ca. 70 bis 100 Gigapascal (GPa), bei Polyester bei ca. 3 bis 15 GPa. Die Reißdehnung gibt die maximale prozentuale Dehnung an, die ein Material im Moment des Bruches erfährt. Sie beschreibt also die Verformungsfähigkeit eines Werkstoffes unter Zugbelastung. Dieser Wert liegt bei Aramid bei ca. 2 bis 4 Prozent, bei Polyester bei ca. 15 bis 25 Prozent. Die Bruchfestigkeit steht für die Festigkeit der Faser/des Garns und beschreibt die Höhe der Zugspannung, die ein Material aushalten kann, bevor es versagt. Aramid weist eine Bruchfestigkeit von ca. 3 bis 5 GPa auf, Polyester eine Festigkeit von 0,1 bis 1 GPa.

Das bedeutet, dass Aramid im Vergleich eine höhere Festigkeit hat. Es dehnt sich weniger stark aus und reißt später, was sich positiv auf Zugfestigkeit, Druckbeständigkeit und Lebensdauer auswirkt. Dennoch sind Aramid-Liner immer noch ausreichend flexibel und ermöglichen Bewegungen in den Verbindungen, Bodenbewegungen, Reparaturabschnitte, Stufenverbindungen, die Auskleidung durch Dehnungsfugen usw.

| Aramid | Polyester | |

| Elasitzitätsmodul | ~70 to 100 GPa | ~ 3 to 15 GPa |

| Reißdehnung | ~ 2 to 4 % | ~ 15 to 25 % |

| Bruchfestigkeit | ~ 3 to 5 GPa | ~ 0.1 to 1 GPa |

Aus Material und Herstellungsprozess ergeben sich so folgende qualitative Vorteile der aramid-verstärkten Technologie Primus Line®:

Produkttoleranzen und Beschichtungsmaterialien

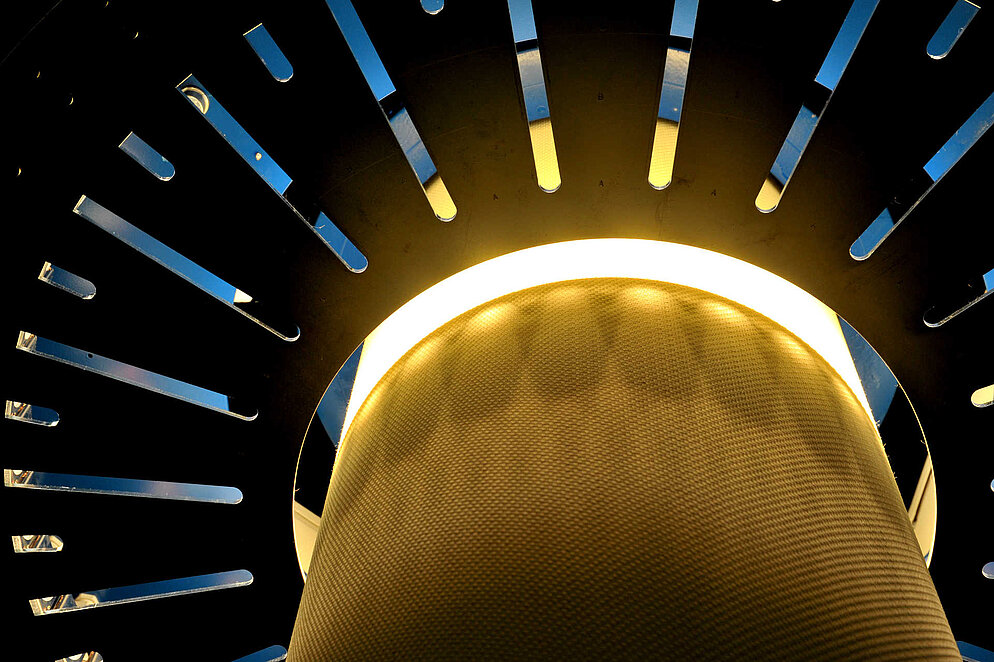

Mithilfe eines Rundwebstuhls wird aus den Aramidfasern das Gewebe des Primus Liners hergestellt. Dabei werden die Innen- und die Außenschicht jeweils separat von beiden Seiten aufgebracht. Dieses Verfahren erlaubt es, verschiedene Materialien für Innen- und Außenschicht zu verwenden und ermöglicht eine gleichmäßige Wandstärke über den gesamten Durchmesser.

Optoelektronische und optische Messgeräte erfassen alle Verfahrensparameter und erlauben die kontinuierliche Kontrolle der eng gefassten Produkttoleranzen hinsichtlich der Beschaffenheit und Wandstärke der einzelnen Schichten des Liners.

Andere Anbieter stellen zunächst das Gewebe her und drücken dann die Beschichtung mittels Extrusion durch das Gewebe, um eine Beschichtung von beiden Seiten zu erreichen. Die Verwendung unterschiedlicher Materialien für die Innen- und Außenschicht ist dadurch nicht möglich. Eine weitere Folge: ungleichmäßige Wand- und Schichtdicken.

Einzugslängen

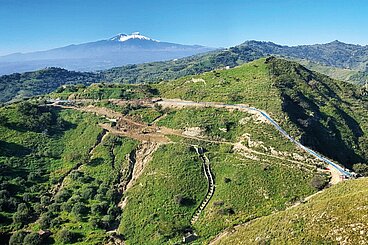

Gewebeverstärkte Liner werden mithilfe von Seilwinden in die bestehende Leitung eingezogen. Größere Einbaulängen bedeuten weniger Eingriffe in die Umgebung, eine kürzere Ausfall- und Sanierungsdauer und entscheiden so auch über die Wirtschaftlichkeit eines Projekts mit.

Ausschlaggebend für die Einbaulänge ist zum einen die Bruchfestigkeit des Materials. Da diese bei Aramid stärker ausgeprägt ist als bei Polyester, halten aramid-verstärkte Liner höheren Zugkräften stand. Für das Primus Line® Mitteldrucksystem DN 150 beispielsweise ist eine maximale Zugkraft von 8,7 Tonnen zulässig. Eine Überschreitung würde zu einer Überbeanspruchung des Materials führen und kann eine langfristige Ermüdung und das Versagen des Liners zur Folge haben.

Zum anderen entscheidet die Reißdehnung über die Einbaulänge. Je höher die Reißdehnung, umso stärker dehnt sich das Material beim Einzug aus. Das bedeutet, dass sich Polyester-Liner unter Zug stärker dehnen als aramidverstärkte Liner und so einer höheren Spannung ausgesetzt sind. Bögen o. ä. in der Leitung können eine Entlastung dieser Spannung auch nach dem Einzug verhindern, weshalb bereits ohne die Innendruckbelastung hohe Zuglasten auf den Polyester-Liner wirken.

Abhängig von den vorhandenen Bögen in einer Leitung lassen sich mit Primus Line® Einzugslängen von bis zu 2.500 Metern in einem Abschnitt umsetzen. Die maximal mögliche Einbaulänge von Polyester-Linern ist entsprechend niedriger.

Unabhängigkeit vom Altrohr und maximaler Betriebsdruck

Mit Aramid verstärkte Lösungen wie Primus Line® sind aufgrund der mechanischen Eigenschaften des Materials in der Lage, den Betriebsdruck einer Leitung aufzunehmen, ohne sich dabei des Halts des Altrohres zu bedienen. Zwischen Altrohr und eingezogenem Liner bleibt ein Ringraum, denn bei Druckbeaufschlagung behält der Primus Liner seinen Innen- und Außendurchmesser. Radiale Spannungen werden so nicht auf das Grundrohr übertragen. Die Performance des Liners beispielsweise hinsichtlich des Betriebsdruckes ist damit völlig unabhängig von Material, Beschaffenheit und Zustand des Altrohres. Im Gegenteil. Der aramid-verstärkte Liner reduziert aufgrund der Übernahme des Innendrucks sogar die Last auf das Altrohr und verlängert damit gleichzeitig die Lebensdauer.

Aufgrund des hohen E-Moduls lassen sich so absolut zuverlässig auch hohe Betriebsdrücke realisieren. Das Primus Line® Mitteldrucksystem DN 150 beispielsweise ermöglicht auf der Geraden Betriebsdrücke von bis zu 56 bar. Verifiziert wird dies durch Berstdruckprüfungen jeder Produktionscharge, bei denen ein Abschnitt eines frei- bzw. unbehindert liegenden Liners mit passenden Verbindern so lange mit Wasser beaufschlagt wird, bis er platzt.

Der Polyester-Schlauch dehnt sich im Vergleich bei Druckbelastung viel mehr aus und lehnt sich am Altrohr an. Das hängt mit dem niedrigeren Elastizitätsmodul (E-Modul) und der gleichzeitig höheren Reißdehnung von Polyester zusammen.

Die maximale Druckbelastbarkeit einer mit einem Polyester-Liner sanierten Leitung hängt damit auch von der individuellen Festigkeit des Grundrohrmaterials sowie des allgemeinen Zustands der Leitung ab. Korrosionslöcher, Brüche und Risse schwächen die Festigkeit des Altrohres und stützen den Liner unzureichend. Zu den ungestützten Bereichen zählen auch Bögen, Reparaturabschnitte, Stufenverbindungen und Auskleidungen durch Kompensatoren. Die hier auf das Altrohr wirkenden Spannungen bergen Risiken für Altrohr und Liner. Die Folge: Der Alterungsprozess der Leitung setzt sich fort und erhöht die Wahrscheinlichkeit eines Versagens.

Der maximal mögliche Betriebsdruck einer mit Polyester-Liner sanierten Leitung ist so schwieriger kalkulierbar. Derartige Risiken lassen sich mit aramid-verstärkten Linern umgehen.

Bogengängigkeit

Da der Polyester-Liner den Halt des Altrohres zur Realisierung des Betriebsdruckes benötigt, muss er auch in Bögen am Altrohr anliegen. Um dies zu erreichen sind nur Bögen von maximal 30 Grad möglich und der Betriebsdruck muss reduziert werden, denn eine Überlastung durch den Innendruck würde zu vorzeitiger Ermüdung und schließlich zum Versagen des Rohrs führen.

Trotz des hohen E-Moduls von Aramid ist der Primus Liner flexibel, sodass das System Bögen von bis zu 90 Grad abbilden kann. Durch die Stauchung bzw. Dehnung des Materials in Bögen ist aber auch hier mit einem Performanceverlust z. B. hinsichtlich des maximalen Betriebsdrucks zu rechnen. Dies wird bei der Projektierung berücksichtigt und bei der Produktauswahl entsprechend eingeplant.

Lebensdauer

Primus Line® verlängert die Lebensdauer einer Leitung um mindestens 50 weitere Jahre. Zu diesem Ergebnis kamen verschiedene Langzeittests des Liners von 100 bis 10.000 Stunden, die im Rahmen von DVGW- und API-Zertifizierungen gemäß ISO- und ASTM-Normen durchgeführt wurden. Auch hier ist das Material entscheidend, denn während Aramid eine Kriechrate von etwa 0,035 Prozent pro Jahrzehnt aufweist, verformt sich Polyester mit einer Kriechrate von etwa 0,2 Prozent um fast das Sechsfache stärker bzw. schneller. Daraus ergibt sich eine schnellere Materialalterung bei Polyester-Linern.

Was ist Aramid?

Der Begriff Aramid ist eine Abkürzung aus den beiden Worten „aromatische Polyamide“. Unterschieden wird zwischen den beiden Haupttypen von Aramiden: Para-Aramid und Meta-Aramid. Während sich Para-Aramid durch hohe Festigkeit auszeichnet, steht Meta-Aramid für Hitze- und Flammenbeständigkeit. Der goldgelbe organische Werkstoff wird meist in Form von Fasern hergestellt. Im Vergleich zu Polyester verfügen die Aramidfasern u. a. über eine höhere Zähigkeit, geringe Dehnung und einen hohen Schmelzpunkt von ca. 450 Grad. 1965 wurden die Fasern von DuPont entwickelt. Verschiedene Hersteller bezeichnen das Aramid mit verschiedenen Handelsnahmen wie Kevlar von DuPont, Twaron und Technora von Teijin in Japan oder Arawin von Toray in Korea.